EMS事业本部

EMS商务统括部

技术 & 制造组

技术课

手冢 毅

EMS事业本部

EMS商务统括部

技术 & 制造组

技术课

草间 清人

EMS事业本部

EMS商务统括部

技术 & 制造组

技术课

伊藤 贵敏

EMS事业本部

EMS商务统括部

技术 & 制造组 实装课

课长

中村 康春

EMS事业本部

EMS商务统括部

技术 & 制造组

实装课

仓科 优一

前后左右,VAIO Z周身立体喷涂

我听说VAIO Z接合部位喷涂难度非常高,能不能请您讲一下是如何解决这一问题的。作为整个工程来看,喷涂这一步骤是在插入LCD、将部件安装到底板之前吗?

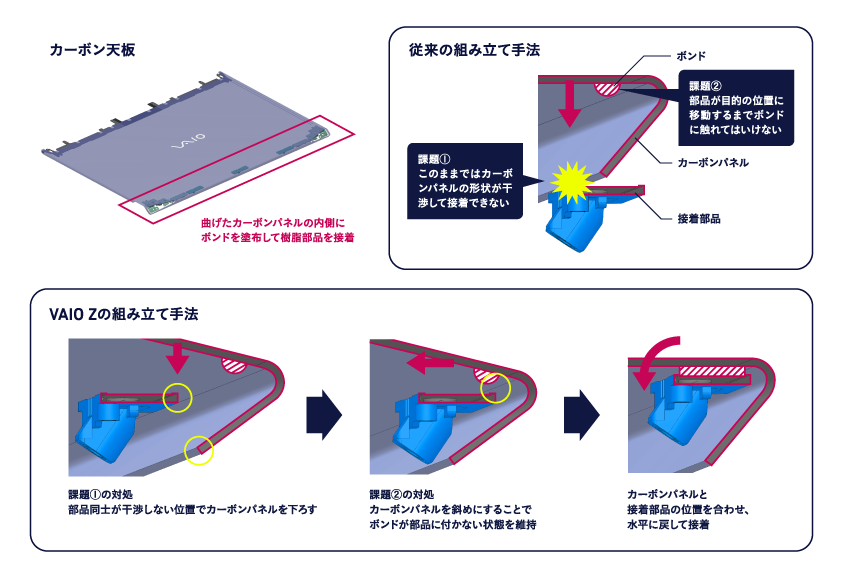

草间(技术课): 是的,VAIO Z使用了三块碳板,因为不能直接在碳板上打螺丝孔,所以需要将树脂制的螺丝孔部件粘合在碳板上,这种工艺也在以往SX12、SX14等使用平面碳板的机身使用,但是由于VAIO Z的碳板是立体形状,因此底板喷涂不能采用一般的方法。

具体来说,您是遇到什么样的困难呢?

调整“高度”与传统的调整“前后左右”难度是否不同?

草间: 喷嘴需要安装装有粘合剂的管芯,管芯根据个体偏差高度略有不同,偏差在零点几毫米左右,但是由于VAIO Z做得是极其精细的工作,这种偏差是不容忽视的,因此,这一次,我们增加了一个功能,可在首次装入粘合剂后调整喷嘴的高度。

伊藤(技术课): 关于这个粘合的高度我也想了很久,为了实现VAIO Z的强韧度,我们不能减少粘合剂的用量,如果按照以前的组装方法,粘合剂有可能会粘到不该粘的地方,为了解决这一问题,我们先将碳板抬到一个不会粘到粘合剂的位置,然后将其倾斜一定角度,再将需要粘合部件移动到准确位置,而且粘合位置的精度要求在±0.1mm以内,因此废了一番功夫。

手冢:此外,在底部安装部件时,由于之前所说的USB接口等1/0部件突出,其他部件无法从正上方放置,这是一个很大的问题,所以需要将底板稍稍弯曲,在需要粘合的位置精准安放零部件,这种种课题得益于伊藤创意的想法和技术得以解决。

伊藤:我们在制造前的讨论会已经知道会出现这些问题,为解决这些问题,我们做了小型加工组装设备,这种设备的功能是用空气吸附固定树脂零件、定位底板位置,适当弯曲碳板以便针对突出部位也能正确粘接。这次制造VAIO Z,我们活用了以往的技术,解决了很多难题,面对超过超出意料的问题,我们也想了许多新点子,总体来说是一次非常大的挑战。

VAIO将自己生产关键的部分

听说VAIO Z完成了难度很高的实装部分(在电路板上安装IC等电子元件),请您详细说一说这一部分。

中村(实装课课长):VAIO Z针对多个电路板进行实装,我想就电源和指纹集成的传感器谈一谈,电源指纹集成传感器是在FPC(柔性电路板)上安装窄间距IC芯片形成的一种极其精细的回路,为达到高品质且能稳定生产,需要具备高超的实装技术。

具体是进行了怎样的实装步骤呢?

中村: 我们将单片的FPC散装在铝制支架上,然后将它们发送到实装生产线,实际上,这项技术是在2015年发布的上代VAIO Z安装母版时创造的技术上的再发展,上一次,是将硬质的刚性线路板安装在铝制支架上进行实装操作,这次采用了轻薄柔软的FPC,这是很大的改变。

将FPC安装在支架上进行实装是很少见的操作方法吗?

中村: 其他制造商也采用这种方法,但是很少有制造商将窄距离的IC实装在单片FPC上,这样做的难度非常高,当我们提出这一想法时,仓科问道:“我们真的要这样做吗?”

具体来说难点是什么呢?

仓科(实装课): 实装工程需要在FPC表面进行焊接,然后再安装IC,为了能够喷涂焊接部位,最好能够保持支架和FPC平行(没有高低差),然而,线路板的厚度存在公差,我们必须要考虑这一点,此外,一个支架上能放置多少块FPC?定位孔开在哪里?FPC朝向哪个方向?我们尝试了许多种方式,做出了最合适的支架。

中村:这次能够成功实现将窄距离焊料的粘合,是因为采用了比以往规格更小的新型焊料,这是我们为了VAIO Z的实装最新使用的。

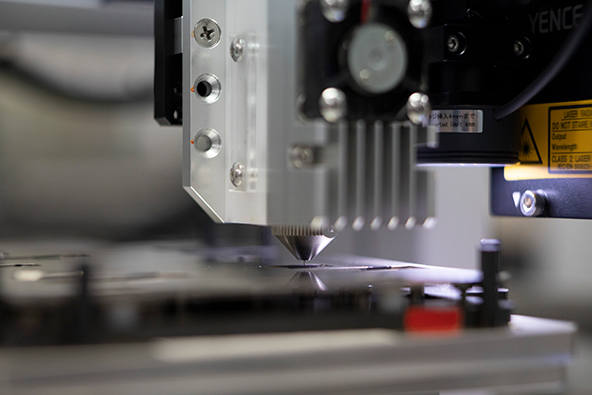

仓科:IC实装结束后,在FPC背面的指纹传感器周围喷涂一款叫做底部填充胶的绝缘树脂,我们准备了专用的喷涂机,可以一边用摄像机确认位置和高度,一边将底板的缝隙填充。

这是为了什么?

中村:这是一种防静电措施,指纹传感器和FPC之间的焊料暴露在外,如果不使用底部填充胶保护,冬天会因为静电导致故障。

仓科: 这是用户可以看到的部位,因此我们采用最新的喷涂机器进行高精度、高品质喷涂。

在VAIO Z身上所体现的“VAIO制造”

最后,从制造技术、生产技术、实装等各个方面,由我们的工作人员对VAIO粉丝留言。

清水:新款VAIO Z是由VAIO公司设计组装道具和设备,由VAIO工厂进行实装,最大限度利用VAIO的强项。采用VAIO独家的上游设计,从开发到制造现场,所有的成员都认真讨论,面对众多课题找到了最佳解决办法,从这点来看,实现了超越以往的“VAIO制造”,Z的经验会继续延续并不断进化,和下一代产品的生产紧密相关,今后也请继续期待。

手冢:VAIO Z是全员团结一心,打破年代和部门隔阂,共同完成的产品,我们进行了前所未有的讨论,逐个解决问题,我们的一些执着和为了实现目标而进行的各种挑战,让一些年轻成员都觉得有点吹毛求疵,今后,也希望让他们觉得在做产品方面,我们就是应该吹毛求疵,只有这样才能做出更好的产品。我们想跟VAIO粉丝做一个约定,不论是VAIO Z还是下一代产品,我们都想做用户值得信赖的电脑。

中村:一直以来我们都在努力提升技术水平,以实现高难度实装电路板的生产,这一成果应用于此次的VAIO Z,我非常高兴,今后,我将以此为经验,继续挑战高难度技术。